珪素と炭素-高機能な高温用複合材料の鍵となる元素- |セラミックス技術コラム

セラミックス技術コラム

珪素と炭素

-高機能な高温用複合材料の鍵となる元素-

はじめに

炭素繊維/炭素複合材料(C/C複合材料)と呼ばれるすべてが炭素でできている繊維強化複合材料は、高性能を得ることに成功しており、高温での極限構造部材としてすでに応用されている1),2)。

他方、SiCやSi3N4などの珪素セラミックスは、数十年も前から酸化抵抗性の高い耐熱材として用いられているが、未だにそのはなはだしい脆性は改善されていない。

上に述べた炭素と珪素の二つの元素から構成されている材料は、将来の高温構造材料として最も期待される候補材料である。

炭素と珪素の比較3)

珪素は、周期率の第4族のなかで炭素に最も近い元素である。両者はp2軌道と呼ばれる軌道を持つグループに属し、二つのsと二つのp電子を最外殻にもつ類似の構造をしている。このため化学的には、類似の性質を示す。しかし、これらには、特徴的な違いがある。我々は、優れた性質をもつ新しい材料を得るために、これらがもっているお互いに優れた性質を組み合せることを試みる必要がある。

化学結合の様式としては、四面体の中心にある炭素か珪素原子が四面体の角の原子と直接完全に結合してsp3混成軌道を優先的に形成する。その結果、結合様式が類似の炭素化合物と珪素化合物存在する。この電子の配列は、固体の中でも維持され、エネルギー準位を幅広いものにする。しかし、四面体の共有結合が維持される結果、ダイヤモンド結合と呼ばれる構造になる。この構造は、ほとんどすべての第4族のみならず炭化珪素(人によっては珪化炭素という)のような珪素と炭素との化学量論組成の化合物にもみられる。

炭素と珪素の化学的挙動の違いは、主に炭素のもつ多重結合を形成する性質に起因する。化学者は、π結合について口にするが、これはσ結合に加わったp軌道の電子によって引き起こされる。従って、強い結合となる原子間の距離が短くなる。

最も重要な混成は、芳香族化合物に見られるπ結合中の電子の非局在を伴ったsp2混成軌道である。これにより分子は平面的な構造となる。この電子配列は固体全体を通して維持され、その結果、固体の中で最も非等方的な結合となり、面内の結合は強いが面間の結合の弱い、いわゆる黒鉛構造となる。すなわち固体炭素を取り扱う科学と技術の中心課題が、このような特別な結合様式に由来していることを理解し、多種の炭素材料の際だって優れた、しかも様々な性質を予想すべきである。これに対し珪素化合物の形成においては、π結合は不可能であり、二重結合をもたない不飽和炭素化合物に相当する組成を有する珪素化合物のみが重合体構造として安定である。

すなわち、炭素に見られた化学結合の非等方性は、純粋な固体珪素ではあり得ない。周期律の4族から6族の高融点遷移元素と珪素の金属間固体化合物のみに六角形の面を形成する珪素含有率の高い化合物が金属電子伝導を引き起こす原因になっている。

私の考えでは、MoSi2は最も重要な耐火性の珪化物である。融点は2000 ℃以上、その延性/脆性転移温度は980 ℃であることがSewdas4)によって、またガスによる1600 ℃までの酸化に対して非常に優れており、それはSiCやSi3N4より優れていると言うことがReinmuth5)によって示されている(文献6~8も参照)。ある種の高温での侵食にも強い9)ことから、現在の技術にとって益々興味のあるものとなっている。

ここで、炭素と珪素の対応する化合物の挙動の中で、最も重要な違いに言及してみたい。両元素は、自由エネルギーの値も、その温度依存性もほとんど類似の一酸化物を形成し、また両者とも低温では二酸化物が優先的に形成される(Fig.1)。しかしその化学結合の違いにより、二酸化物の気化挙動は全く異なる。二酸化炭素においては、二重結合を取り得るのでその気体分子は、安定である。これとは対照的に、安定な二重結合を形成できない珪素は、SiO2や珪化物として重合する傾向があり、そのため蒸発し難い。

極めて簡単に表現するなら、この二つの二酸化物の異なった挙動は我々の地上での生活に極めて重要である。すなわち、気化したCO2は生物あるいは工業におけるエネルギー変換の副産物のみならず原料でもある。気化しないSiO2は、地殻の主要構成物であるばかりか、多くの人工材料の中でも最も重要な化合物の一つでもある。

炭素の材料科学において、SiO2層を形成できる珪素は大変興味深いものと成り得る。金属やサーメット上のそのような層は、基材の酸化の進行を抑制する。この珪素や珪素化合物の酸化防止挙動は文字どおり、高温酸化に対する抵抗の自己回復機構として記述できる。Fig. 2にArrheniusプロットの形で我々が最近発表した8),10)珪素、炭化珪素、珪化モリブデンの酸化に関する速度論を示してある。SiO2ガラスの中を酸素が浸透していく速度に対応した非常に遅い酸化速度、さらにその傾きの類似性から、SiO2ガラスの中を酸素が浸透していく速度に対応した非常に遅い酸化速度、さらにその傾きの類似性から、SiO2層を酸素が移動する機構はこれら三者の場合、同じであることが結論される。

炭素は、そのような拡散障壁を形成して高温での酸化を阻止することはできない。それゆえ、炭素と珪素の特性を新材料の中で組み合せるという試みは、魅惑的なことと思われる。炭素材料のもつ高強度や耐衝撃性のようなバルクな物性と珪素のもつ表面特性を兼ね具える複合材料は、材料科学技術者の長年の夢の一つである。

この考えを具体化する第一歩は、SiC表面層をもった炭素複合材料を調製することである。さらには気孔表面をSiCコーチングした複合材料、そして究極的には炭素を含まないSiCの材料を調製することである。

炭素や黒鉛材料への耐酸化性表面コーチング

Herbst11)はMoSi2のコーチングならびに炭化チタンの拡散障壁を用いて1200から1500 ℃の温度範囲で数千時間耐える微粒黒鉛を得た。しかしながら、この方法は、コーチング層と下地材料との熱膨張挙動の違いから、非常に単純な形状の試料の場合にのみ、その適応が制限されている12)。

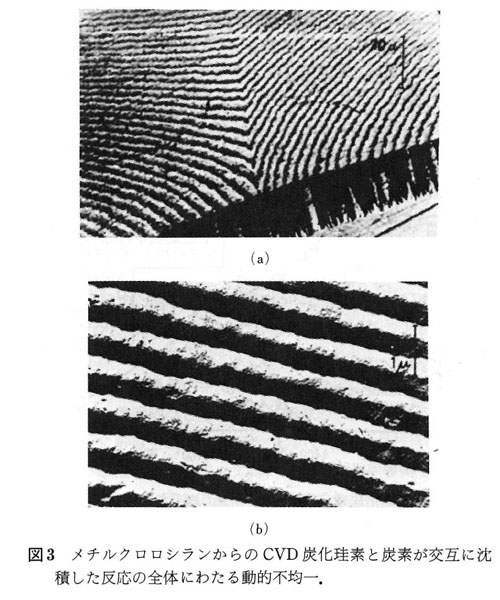

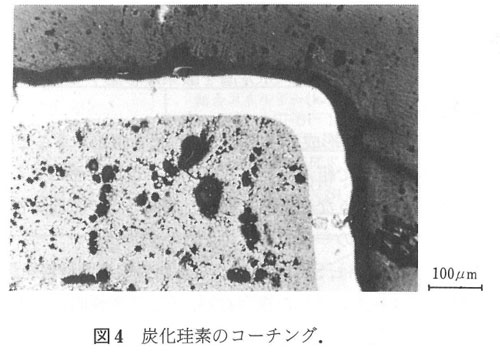

我々もまた、メチルクロロシランからの化学蒸着法(CVD)による炭化珪素コーチングを系統的に研究した。この研究で、Bonnke12)は、沈積過程の動的な不安定性に起因する炭化珪素の間の興味深い波模様を発見した(Fig. 3)14),15)。同様な炭素と炭化珪素の積層構造は、Aggour16)によって流動床中の被覆粒子表面でも見出された。Fig.4に示したような炭素材料への炭化珪素のコーチングを試みたが、熱膨張差や被覆形成過程冷却時のき裂の形成に起因して長時間の耐酸化性を有する炭素と珪素の複合材料を実現することはできなかった。しかし、蒸着法は炭素繊維表面へのコーチングにおいて成功裏に応用されており、この方法はKarlsruheにおける我々の研究所の特徴的なものとなっている。この研究は、Sahebker17)によって始められた。彼は、炭素繊維の一つの束のすべての単繊維に同時に0.3 μmのコーチングを連続的に行える装置を開発した18)。この仕事は、Ingatowitz19)に引き継がれ、彼らとAggourそしてHeymにより炭素繊維強化アルミナの拡散障壁としてのコーチング技術として応用された20)。

炭素束内の単繊維表面における蒸着法の反応工程は、ガス相からの沈積によって複合材料中の気孔を埋めることと類似点がある。Fritz21)は、Kehr22)と同様に全体的な動力学に対して重要な寄与をした(文献23も参照)。すなわち、彼らは、多孔質な触媒を不均質ガス触媒として利用したように、気孔内反応にも適用した23)。

この種の研究の方向の延長上に、多孔質な複合材料に気相を含浸してSiCを沈積させることがあった。このCVI法は、C/C複合材料、多結晶SiCならびにSi3N4材料などの多孔質な材料の高密度化や、SiC繊維強化CVI-SiC複合材料に用いることができる。

理論的には、繊維やウィスカー強化オールSiC複合材料は、焼結とホットプレスによって作製可能である。しかし、現在まで繊維が再結晶したりせん断破壊を起こすことのないように、作製工程での温度や圧力が臨界値を超えないようにする方法は報告されていない。ここ数年の興味は、CVD法を除けば反応結合ならびに有機珪素基複合材料に絞られている。

繊維状基材への化学蒸着含浸(CVI)

化学蒸着含浸法(CVI)は、多孔質な反応結合SiCセラミックスの高密度化に成功しており24)、これによって得られた材料は、曲げ強度、クリープ挙動、酸化抵抗性において改善されている。CVIのパラメータである温度、全圧、キャリヤーガスの種類などを最適化することにより、一方向もしくは二方向の繊維構造をもつ多孔質な炭素繊維の骨組みを完全に含浸することが可能である。CVIの出発原料はCH3SiCl3で、我々の研究所で開発した高温壁管状反応装置のなかで1200から1400 ℃の温度でSiCに熱分解される(CVIの詳細な理論は文献23,25を参照のこと)。

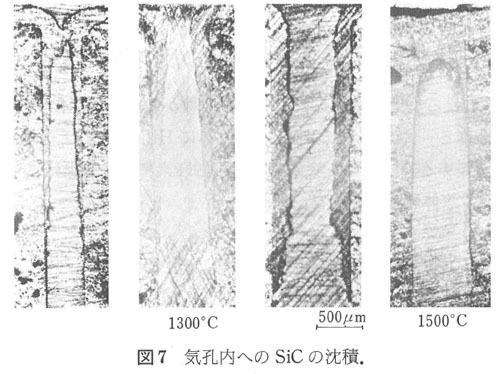

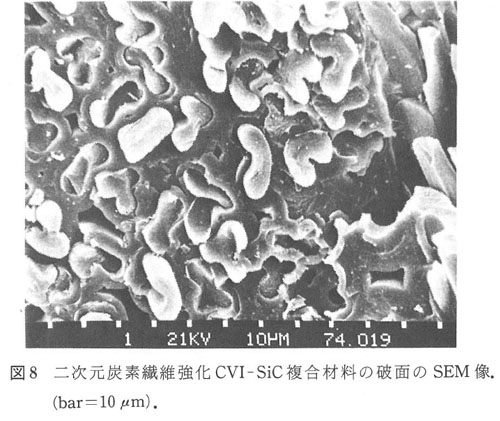

種々の円筒モデルの気孔について浸透距離の理論値および実験値をFig. 5に示してある。到達できる浸透距離は、比較的大きな気孔内沈積のためには、最も重要な技術上の基準の一つである。沈積温度が低いと、SiCは深くまで沈積する。反面、Fig. 6に示したように沈積温度が低いほど、沈積速度遅くなる。全圧を低くすると沈積距離は長くなるが、沈積速度は遅くなる。幸運にも、最適な沈積条件を見つけることが可能である。例えば、全圧を5 kPaから10 kPaに倍加することによってSiCの沈積速度は二倍になるが、5 kPaから100 kPaに全圧を増加しても、それに見合った速度の増加はない。最適値を越えて圧力を増加させることは、分子の平均自由行程を短くし、そのため衝突回数が増加し、気相SiC粉末を形成させることになる。これらの考えは、Fig. 7で示したように実験的に証明できた26)。寸法は4×5×50 mm3で繊維含有率が40から50 vol%の試料についての最適な浸透条件はTr =1320 K、Ptot=3 kPa、tr=4 dayであることが見出された。含浸処理を施した二方向配向の繊維強化CVI-SiC複合材料の破断面をFig. 8に示す。わずかに繊維の引き抜けが見られるが、接着は十分である。わずかな量の気孔(閉気孔)は常に存在しており、CVI法によっては完全には気孔を埋めることはできない。CVIによるSiC複合材料の機械的性質については、本論文で後述する。

焼結-ケーススタディ 宗宮 重行・守吉 祐介 共編

お問い合わせ

特注サイズや形状も、1点から承ります。

お気軽にお問い合わせください。

-

アスザック株式会社

ファインセラミックス事業部受付時間:9:00~17:00(土日祝休み)

FAX : 026-251-2160